Naše služby a procesy zabezpečenia kvality zabezpečujú spoľahlivosť našich produktov a vašu spokojnosť.

1. Príprava materiálu

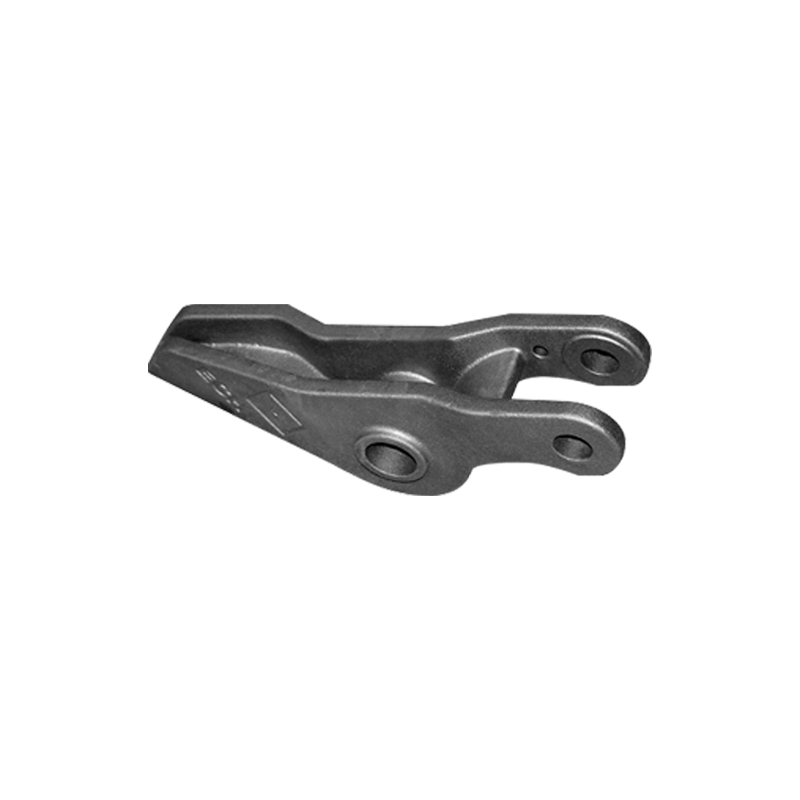

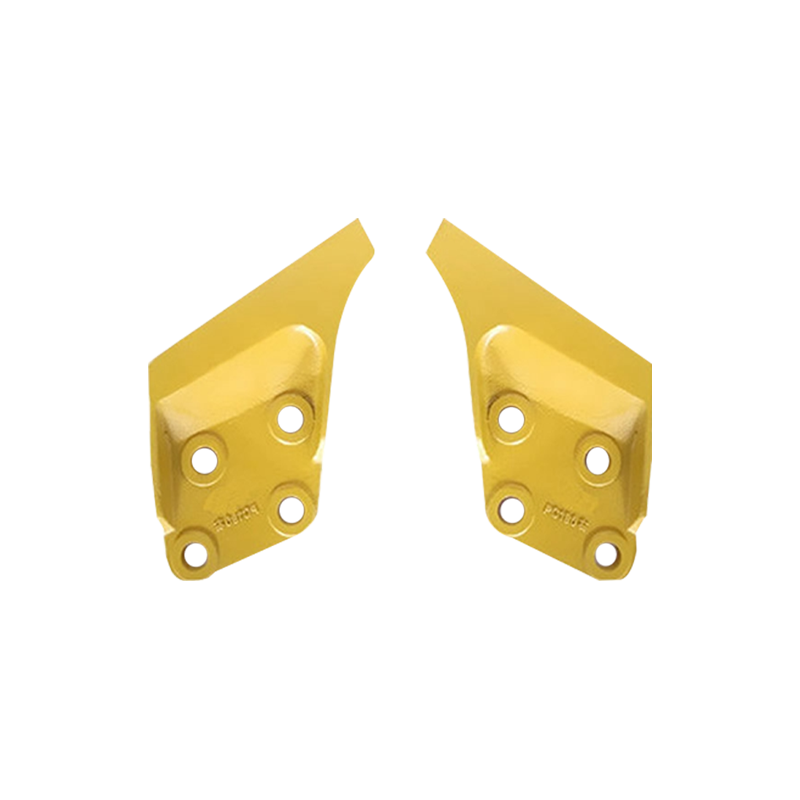

Prvý krok vo výrobe Odlievací oceľový hriadeľ ramena je výber správnej ocele. Výber ocele je rozhodujúci pre výkon konečného odliatku. Zvyčajne sa používa uhlíková oceľ, legovaná oceľ alebo špeciálna oceľ, ktoré majú vynikajúce mechanické vlastnosti a odolnosť proti korózii. Uhlíková oceľ má vysokú pevnosť a tvrdosť, čo je vhodné na výrobu dielov, ktoré musia vydržať veľké zaťaženie; legovaná oceľ ďalej zvyšuje odolnosť materiálu proti opotrebeniu, korózii a húževnatosť pridaním ďalších prvkov (ako je chróm, nikel a molybdén). Výber materiálov nie je založený len na cene, ale aj na podmienkach použitia výrobku, požadovaných mechanických vlastnostiach a environmentálnych požiadavkách.

Po príprave materiálu sa zvyčajne roztaví. Tavenie je veľmi kritický proces. Oceľ je potrebné zahriať na jej bod tavenia (zvyčajne medzi 1370 °C a 1530 °C), kým sa úplne neroztopí. Aby bol výkon ocele optimálny, je potrebné upraviť chemické zloženie počas procesu tavenia. Pridaním špecifických legujúcich prvkov je možné zlepšiť trvanlivosť, odolnosť proti korózii a odolnosť voči vysokej teplote ocele. Tieto predbežné úpravy priamo ovplyvňujú kvalitu konečného produktu a zabezpečujú hladký priebeh následného procesu odlievania.

2. Dizajn a výroba foriem

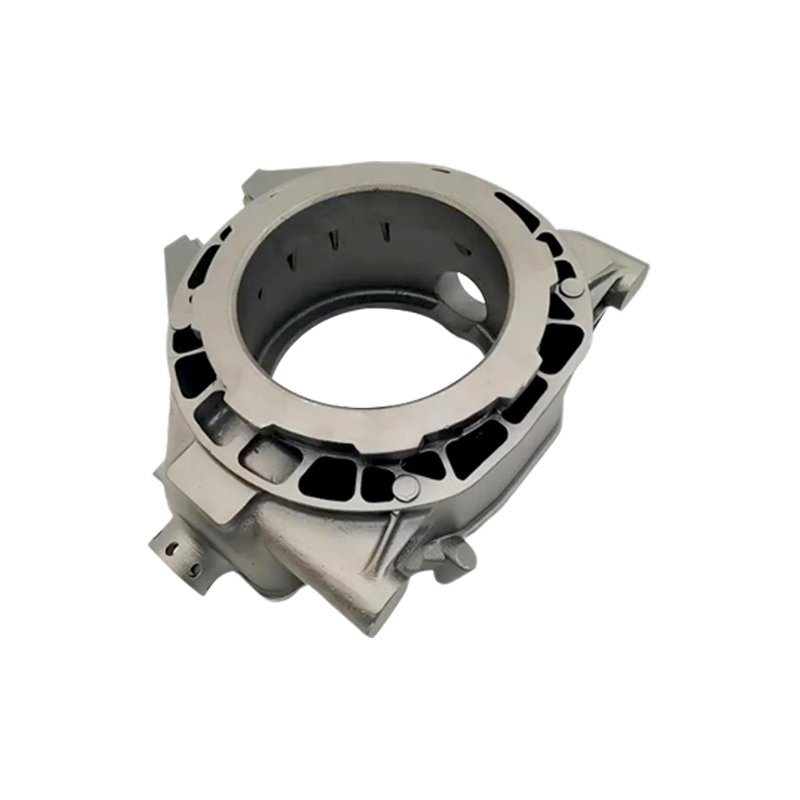

Dizajn formy je veľmi kritickým krokom pri výrobe odlievacieho oceľového ramena. Kvalita a dizajn formy priamo určujú konečný tvar a výkon odliatku. Formy sa zvyčajne delia na jednorazové pieskové formy a opätovne použiteľné kovové formy. Odlievanie do piesku sa zvyčajne používa na výrobu odliatkov zložitých tvarov alebo veľkých rozmerov, zatiaľ čo odlievanie do kovových foriem je vhodné na výrobu relatívne jednoduchých dielov s vysokými požiadavkami na presnosť.

Pri navrhovaní formy je potrebné zvážiť faktory ako rýchlosť zmršťovania, rýchlosť chladenia a tekutosť materiálu odliatku, aby sa zabezpečilo, že odliatok nebude mať chyby, ako sú praskliny a póry počas procesu chladenia. Zároveň by mal rozmerový návrh formy plne zohľadňovať objemovú zmenu ocele počas chladenia, aby sa predišlo zbytočnému namáhaniu. Konštruktéri zvyčajne používajú počítačovo podporovaný dizajn (CAD) na presné navrhnutie formy a predpovedanie potenciálnych problémov simuláciou procesu odlievania. V konečnom dôsledku musí vyrobená forma spĺňať nielen požiadavky na veľkosť, ale musí mať aj dostatočnú pevnosť a odolnosť voči vysokej teplote, aby zvládla proces infúzie roztavenej ocele.

3. Tavenie a nalievanie

Tavenie je kritickým krokom vo výrobnom procese odlievacieho oceľového ramena, ktorý určuje chemické zloženie a materiálové vlastnosti konečného odliatku. Pri tomto procese sa oceľ zahrieva do úplne roztaveného stavu, zvyčajne na teplotu medzi 1370 °C a 1530 °C. Počas tavenia je potrebné neustále sledovať teplotu a zloženie ocele, aby sa zabezpečilo, že kvalita tekutej ocele spĺňa očakávané požiadavky. Pri vysokovýkonných odliatkoch sa zvyčajne vykonáva rafinačná úprava, aby sa odstránili nečistoty v oceli a zlepšila sa čistota materiálu.

Po úplnom roztavení ocele sa naleje do formy. Proces liatia si vyžaduje osobitnú starostlivosť a rýchlosť liatia, tlak a teplota musia byť prísne kontrolované, aby sa zabránilo vzniku bublín alebo iných defektov v tekutej oceli počas procesu liatia. Moderné zlievárne často používajú automatizované zariadenia na dokončenie tohto procesu, aby sa zabezpečila presnosť a konzistencia. Po naliatí začne tekutá oceľ chladnúť a tuhnúť, čím sa postupne vytvára tvar odliatku. Tento proces vyžaduje, aby mal operátor rozsiahle skúsenosti, aby sa zabezpečilo, že počas procesu liatia a chladenia nevzniknú žiadne póry, praskliny alebo iné chyby odlievania.

4. Chladenie a tuhnutie

Po vstreknutí tekutej ocele do formy je proces chladenia kľúčovým článkom pri tvorbe odliatku. Počas procesu ochladzovania oceľ postupne tuhne z tekutého stavu a vytvára konečný tvar hriadeľa ramena na odlievanie ocele. Rýchlosť a spôsob chladenia priamo ovplyvňujú vnútornú štruktúru, zrnitosť a mechanické vlastnosti odliatku. Príliš rýchle ochladenie môže spôsobiť väčšie napätie vo vnútri odliatku a dokonca spôsobiť praskliny; príliš pomalé chladenie môže spôsobiť rast zŕn a znížiť húževnatosť materiálu. Zlievárne zvyčajne navrhujú vhodné spôsoby chladenia a časy podľa veľkosti, hrúbky a materiálu rôznych odliatkov.

Počas procesu ochladzovania sa odliatok prirodzene zmršťuje, takže to treba brať do úvahy pri navrhovaní formy. Moderná technológia odlievania využíva technológiu počítačovej simulácie na presné riadenie procesu chladenia, aby sa zabezpečilo, že veľkosť a tvar odliatku spĺňa konštrukčné požiadavky. Po ochladení sa odliatok vyberie z formy. V tomto bode je hriadeľ liateho oceľového ramena v podstate vytvorený, ale na povrchu môže byť stále zvyškový piesok, nalievacie otvory alebo prebytočné otrepy, čo si vyžaduje ďalšie spracovanie.

5. Deformovanie a predbežná úprava

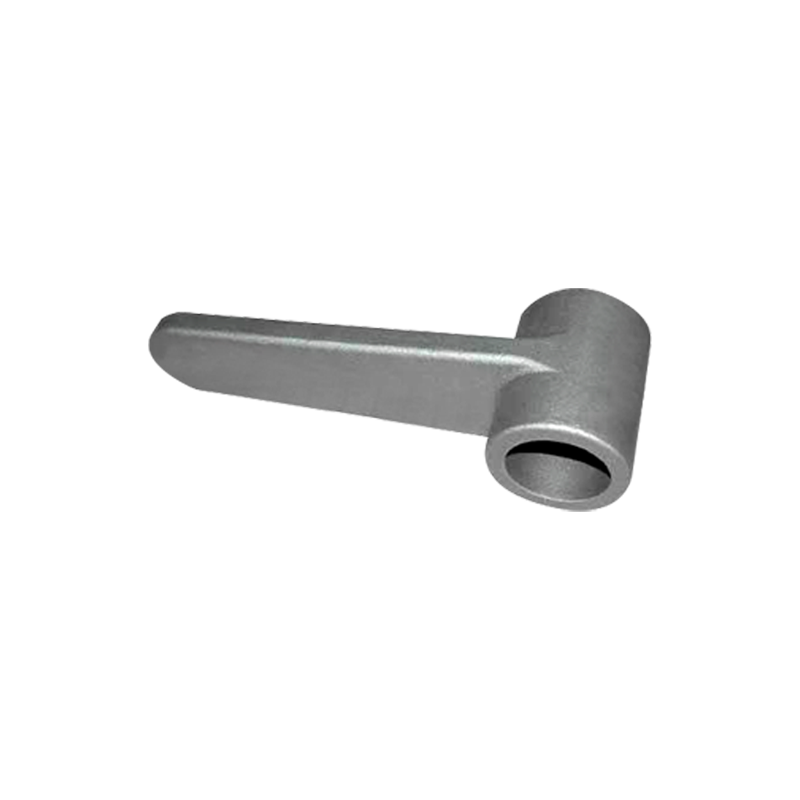

Po ochladení a stuhnutí hriadeľa odlievacej ocele je potrebné ho odformovať. Deformovanie je proces vyberania hotového odliatku z formy, a to buď mechanicky alebo ručne. Spôsoby odformovania sa líšia v závislosti od typu formy. Pri odlievaní do piesku sa forma pri odlievaní zničí, preto je potrebná nová forma na každý odliatok. Na odlievanie kovovej formy je možné formu opätovne použiť, no stále je potrebné zabezpečiť, aby sa povrch odliatku pri vyberaní nepoškodil.

Po vybratí z formy má povrch odliatku zvyčajne vylievaciu hubicu, prebytočné kovové otrepy a zvyšky pieskovej formy. Na dosiahnutie vyššieho stupňa presnosti a povrchovej úpravy odliatku je potrebné predbežné čistenie a spracovanie. Bežné metódy zahŕňajú použitie mechanických nástrojov na odstránenie otrepov a otrepov alebo použitie pieskovania na čistenie povrchového piesku. Účelom predbežného spracovania je zabezpečiť, aby vzhľad odliatku zodpovedal požiadavkám a položiť základ pre následné presné spracovanie a úpravu.

Jazyk

Jazyk

FT CASTING

FT CASTING