Naše služby a procesy zabezpečenia kvality zabezpečujú spoľahlivosť našich produktov a vašu spokojnosť.

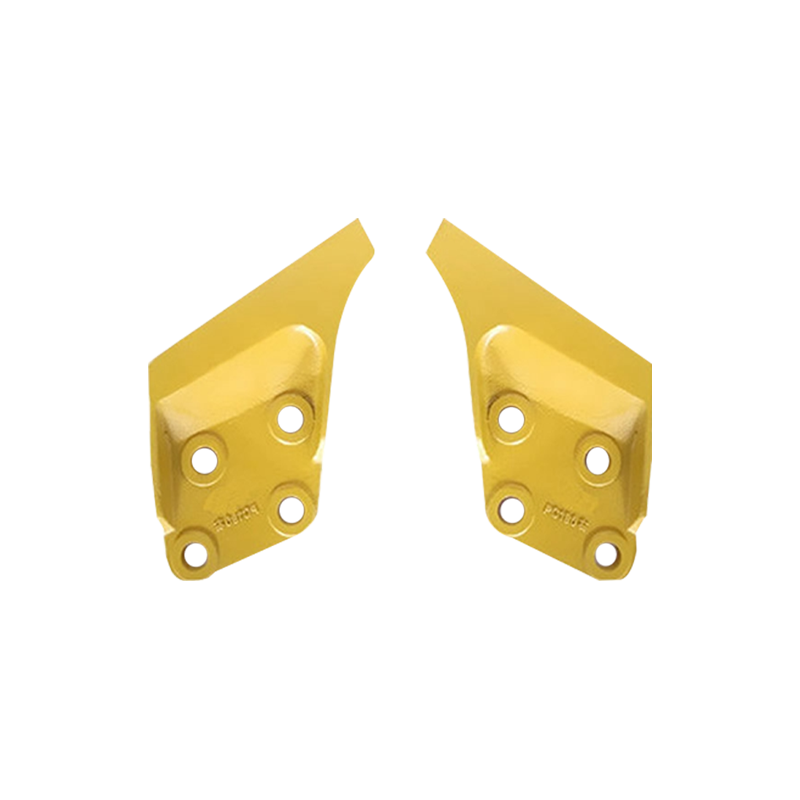

1. Optimalizácia dizajnu

Vyvažovanie obežného kolesa začína vo fáze návrhu. V tejto fáze inžinieri starostlivo navrhnú geometriu obežného kolesa, aby zabezpečili rovnomerné rozloženie hmotnosti lopatiek a náboja. Symetria v konštrukcii je kľúčová, pretože akákoľvek nevyváženosť môže spôsobiť vibrácie, nadmerné opotrebovanie a dokonca aj zníženú účinnosť, keď sa obežné koleso otáča vysokou rýchlosťou. Aby sa predišlo týmto problémom, na simuláciu prietokových charakteristík obežného kolesa sa často používajú nástroje počítačového dizajnu (CAD) a počítačová dynamika tekutín (CFD), aby sa vopred identifikovali možné problémy s vyvážením.

Optimalizácia dizajnu sa nezameriava len na hrúbku a uhol lopatiek, ale zabezpečuje aj celkovú veľkosť a štruktúru čepele Odlievacie vysokorýchlostné obežné koleso dokáže odolať odstredivým silám pri vysokých rýchlostiach. Simulačné nástroje môžu tiež predpovedať správanie obežného kolesa, keď je vystavené silám, čo umožňuje inžinierom optimalizovať dizajn pred výrobou a znížiť výskyt problémov s vyvážením. Okrem toho bude vyváženie ovplyvňovať distribúcia materiálu, body koncentrácie napätia, aerodynamické charakteristiky, atď. obežného kolesa, takže všetky tieto faktory musia byť zohľadnené v procese návrhu.

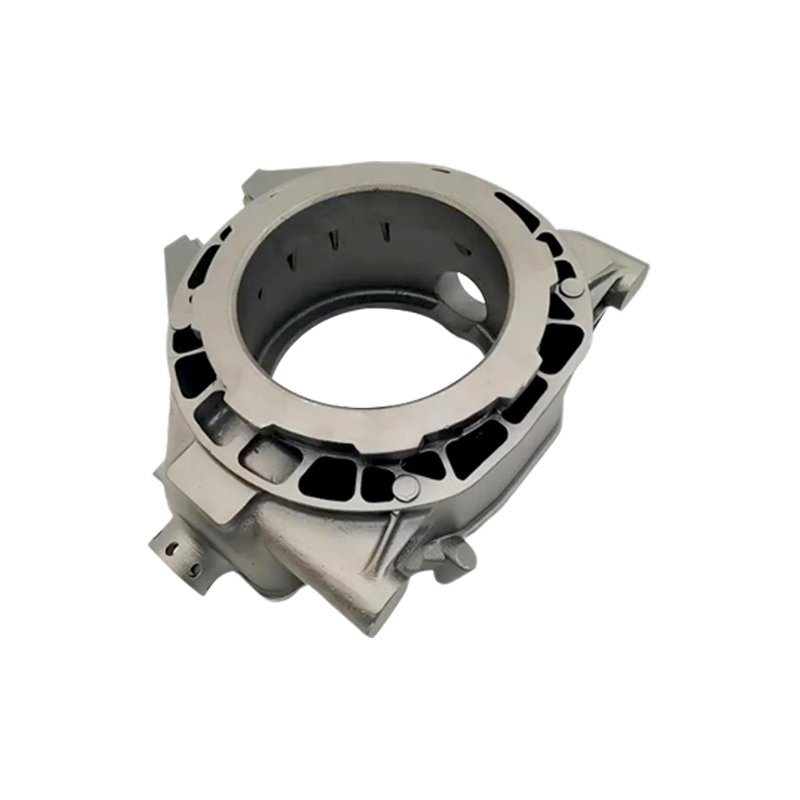

2. Proces presného odlievania

Po dokončení návrhu sa proces odlievania stáva kľúčovým článkom na zabezpečenie rovnováhy. Typicky je obežné koleso vyrobené z vysokopevnostných zliatin alebo ocelí, ktoré musia byť počas procesu odlievania rovnomerne rozdelené. Akákoľvek nekonzistentnosť toku materiálu alebo rýchlosti chladenia môže viesť k nerovnomernému zmršťovaniu alebo zmenám hustoty, čo môže spôsobiť nerovnováhu. Aby sa tomu zabránilo, bežne používané techniky odlievania zahŕňajú presné liatie (ako je investičné liatie) alebo liatie do piesku, ktoré prísne kontroluje teplotu a tok materiálu.

Počas odlievania musí byť forma navrhnutá tak, aby sa zabezpečilo rovnomerné chladenie materiálu. Chladiace kanály a tepelné kontrolné opatrenia vo forme budú optimalizované tak, aby zabezpečili konzistentné rýchlosti chladenia na povrchu a vo vnútri odliatku. Konzistentnosť rýchlosti chladenia je kritická, pretože nerovnomerné chladenie môže spôsobiť vznik bodov koncentrácie napätia vo vnútri materiálu, čo následne ovplyvňuje celkovú rovnováhu obežného kolesa.

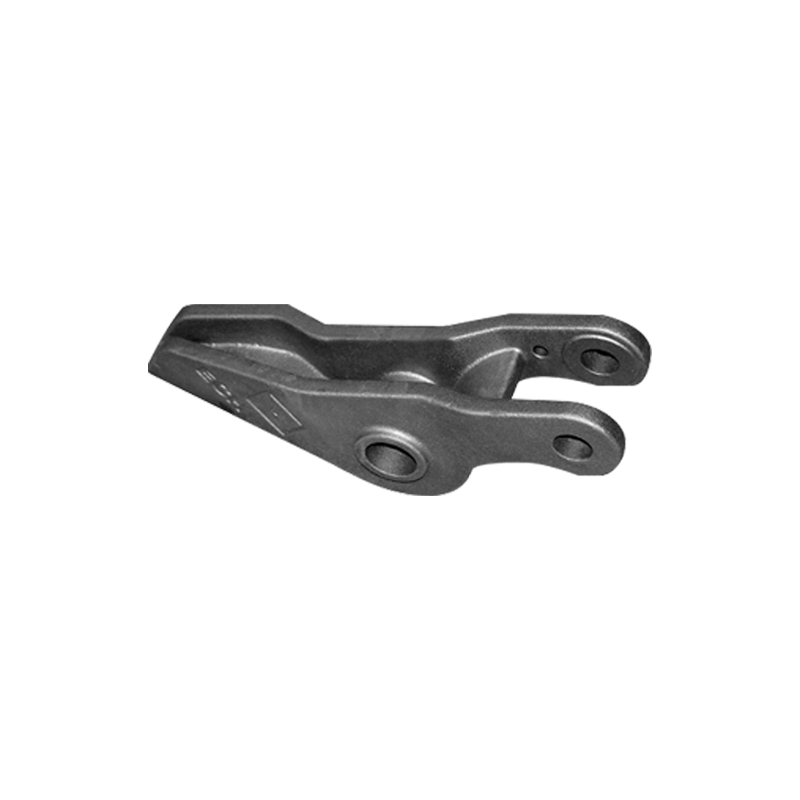

3. Následné obrábanie

Po odliatí je potrebné obežné koleso opracovať, aby sa ďalej zabezpečila presnosť jeho tvaru a stálosť kvality. V súčasnosti sa na obrábanie zvyčajne používajú CNC stroje, aby sa odstránil prebytočný materiál a zabezpečilo sa, že veľkosť a tvar obežného kolesa spĺňa konštrukčné požiadavky. Fáza obrábania je kritická, pretože aj malé geometrické odchýlky môžu spôsobiť stratu rovnováhy obežného kolesa pri otáčaní vysokou rýchlosťou.

Počas tohto procesu je každý komponent obežného kolesa starostlivo opracovaný, vrátane orezania lopatiek a presného brúsenia náboja. Nie je to len kvôli estetike, ale aj kvôli zabezpečeniu konzistentného rozloženia hmoty obežného kolesa a predchádzaniu problémom s vyvážením spôsobeným nerovnosťami počas odlievania alebo chladenia. Cieľom fázy obrábania je dostať každú časť obežného kolesa do požadovanej hmotnosti a tvaru, aby sa predišlo naklonenej hmotnosti alebo štrukturálnej asymetrii.

4. Test dynamického vyváženia

Po opracovaní musí byť obežné koleso dynamicky vyvážené, aby sa zistila a opravila akákoľvek zvyšková nevyváženosť. Dynamické vyváženie sa vykonáva otáčaním obežného kolesa pri vysokej rýchlosti a použitím špeciálneho vyvažovacieho zariadenia na detekciu jeho vibrácií. Vibrácie sú zvyčajne spôsobené nerovnomerným rozložením hmoty a vyvažovacie zariadenie dokáže presne lokalizovať nevyváženú oblasť.

Ak sa počas testu zistí nevyváženosť, technik môže vykonať úpravy odstránením materiálu na ťažšej strane obežného kolesa alebo pridaním vyvažovacích závaží na ľahšiu stranu. Tento krok je nevyhnutný na zabezpečenie hladkého chodu obežného kolesa pri vysokých rýchlostiach, najmä v priemyselných zariadeniach, ktoré potrebujú bežať dlhú dobu. Zníženie vibrácií nielenže predlžuje životnosť obežného kolesa, ale tiež zlepšuje účinnosť zariadenia a znižuje energetické straty spôsobené vibráciami.

5. Nedeštruktívne testovanie (NDT)

Nedeštruktívne testovacie techniky (ako je röntgenové testovanie alebo ultrazvukové testovanie) sú tiež dôležitými prostriedkami na zabezpečenie rovnováhy počas výroby. Tieto kontrolné metódy dokážu identifikovať vnútorné chyby v materiáli, ako sú póry, praskliny alebo iné problémy, ktoré môžu spôsobiť nerovnomerné rozloženie hmoty, bez zničenia obežného kolesa. Keďže tieto vnútorné defekty sú často neviditeľné voľným okom, môžu spôsobiť vážne problémy s vyvážením, keď sa obežné koleso otáča vysokou rýchlosťou, ak nie je včas ošetrené.

Prostredníctvom nedeštruktívneho testovania je možné odhaliť potenciálne problémy v počiatočnom štádiu po odliatí a opraviť ich skôr, ako sa problém stane vážnym. Tieto technológie pomáhajú výrobcom zabezpečiť, aby každé obežné koleso bolo štrukturálne zdravé a malo rovnomerné rozloženie materiálu, čím sa znižuje výskyt problémov s vyvážením. To nielen zlepšuje kvalitu produktu, ale znižuje aj náklady na následné opravy a výmeny.

Jazyk

Jazyk

FT CASTING

FT CASTING